視覺檢測堪稱製造業界運用AI技術最廣泛的領域,遠傳善用視覺AI技術從驗布料、挑研磨鋼球到檢驗不銹鋼板──不僅大幅提升生產良率,降低客訴;也為苦於檢測人員缺工的現場,帶來重要的替代升級方案。

IDC市場研究機構曾預估,台灣製造業在2018年將有25%的業者導入人工智慧(AI),是繼金融業之後,引進此技術最多的領域。而國內製造業對AI的先期運用,主要著重在兩個需求,一是品質檢測,另一是設備的預知保養。

在許多傳統製造產業當中,工廠產線的成品檢測流程仍由人工負責。人工作業的問題在於往往會因人眼疲勞而導致品質參差不一,或是肉眼無法挑出細微的瑕疵。另一方面,勞動人口的短缺,造成人力不足或成本高漲,也驅使製造業者對於引進自動化的智能檢測系統有高度興趣。

事實上,以機器取代人力的視覺檢測技術,扮演越來越重要的角色。尤其AI技術運用於檢測機器的解決方案相繼問世後,無論是購置成本或檢測效能,都吸引業者躍躍欲試。

遠傳AI團隊啟動智慧檢測,精準度超越

遠東集團旗下的多家製造業者,就透過遠傳電信的AI團隊協助,在部分產線的流程中,導入AI輔助原有的人工作業,包括遠東新世紀的觀音印染廠、亞洲水泥的花蓮廠與遠龍不銹鋼等製造業者。他們陸續啟動了運用視覺AI的POC專案,證明確實有利於提升效能、穩定品質,並降低客訴量:

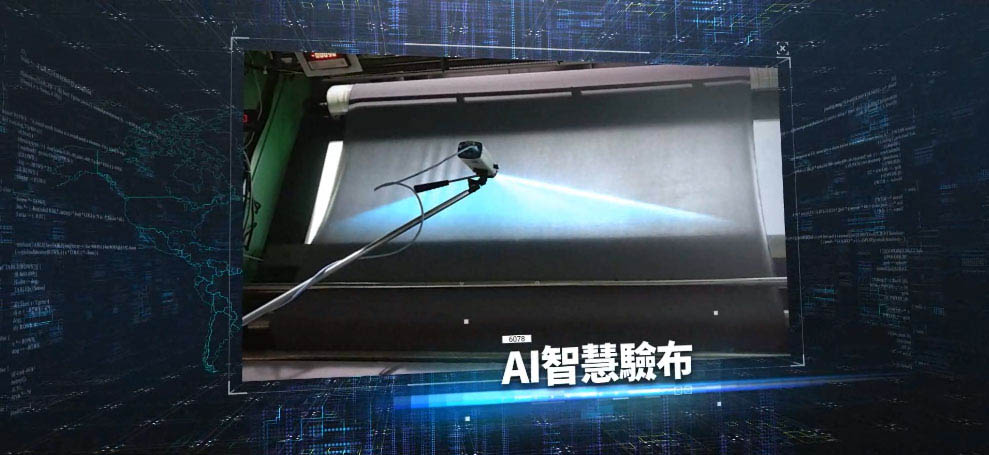

紡織印染廠:智慧驗布

遠東新世紀的印染廠把視覺AI應用於智慧驗布。原先,該廠採用人工驗布的作業,需要停機貼標籤,並手動記錄瑕疵品,整段作業流程耗時費工。在試驗導入智慧驗布系統後,試驗專案透過視覺化AI,並結合智能學習,確實提升出貨時的驗布效率,並有助於降低瑕疵品帶來的客訴量。

智慧影像辨識,篩選水泥研磨鋼球

亞洲水泥花蓮廠則把視覺AI,應用於「智慧篩選研磨鋼球」。用於研磨水泥的磨機設備,需要定期篩選耗損的鋼球並予以更換。以往,亞泥會安排歲修時卸下鋼球,再以傳統的鋼球篩選機搭配人工檢測。然而,人工檢測耗時缺乏效率,費用高昂,而且揀選的標準無法一致,也影響日後的水泥研磨效率。

為此,亞泥積極規劃導入智能判讀技術,透過影像辨識建立一致的鋼球篩選標準。此舉不但大幅提升篩選效率、降低成本,並有助提升研磨效率,達成更佳的生產品質。

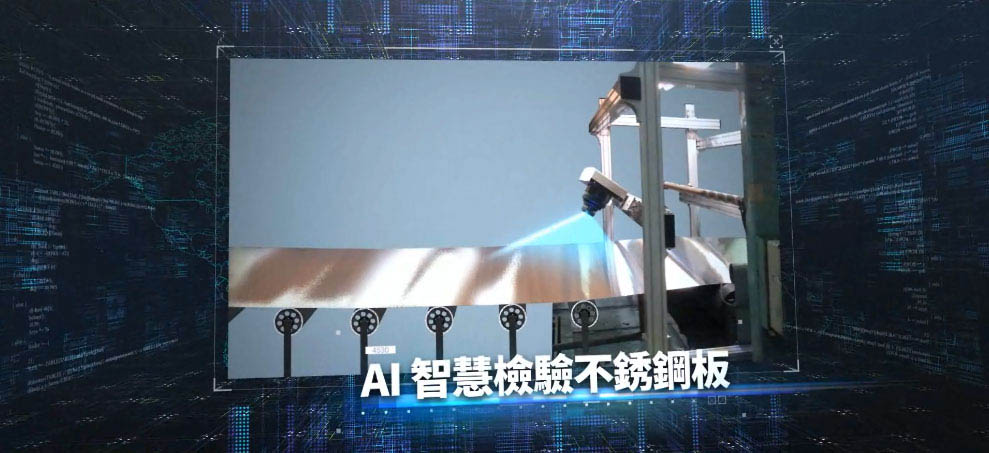

智慧檢驗不銹鋼板,穩定生產品質

遠龍不銹鋼公司以往採取人工檢驗鋼板,費時傷眼且準確度不一致。在遠傳AI團隊的提議下,試驗導入視覺AI檢驗系統做為輔助工具。這套智能系統可自動判斷不銹鋼板的品質是否符合標準,有效穩定生產品質。

深度學習越成熟,辨識技術精準優化

視覺AI的應用預料將會隨著先行業者的實證口碑,加速推廣到製造業的各行業。人工智慧能在視覺檢測應用後來居上的原因之一,要歸功於深度學習技術的日益成熟,讓影像辨識技術達到前所未有的優異效能。

根據市場解決方案業者的資訊顯示,人工智慧不同於傳統的自動光學檢測(AOI),自動光學檢測(AOI)主要功能在與找尋瑕疵,而人工智慧則是在辨識瑕疵,只要讓系統透過大量的影像分辯良品與不良品種類及其各自的特徵,就能促使機器不斷自我學習並優化。如此一來,AI除了能夠達到比人工更快的檢測效率外,準確度也會更精準,甚至被寄望可達到「人眼無法辨識的瑕疵,也無一放過」的檢測精準度。

目前利用AI進行品質檢測的判讀準確率達九成以上,汽車製造業者的試驗得知可減少80%的檢測時間。長期而言,生產現場一旦藉由人力精簡而提升了效益,製造業者便可明顯感受到智慧製造與傳統生產流程的差異,這也是最直接且快速可以削減成本的做法。無怪乎,視覺檢測會是目前多數製造業者率先導入的第一個AI應用。